2.jpg)

quarta-feira, 24 de dezembro de 2008

terça-feira, 23 de dezembro de 2008

domingo, 21 de dezembro de 2008

A importância do uso do torquímetro

Seja no motor ou nas rodas, o uso do torquímetro, instrumento utilizado para controlar a força (torque) do aperto de fixação de parafusos ou porcas, mais do que uma necessidade, é uma obrigação. Um parafuso de cabeçote do motor pode quebrar se nele for aplicado um torque excessivo, ou também, pode causar vazamento pelas juntas caso o ajuste não seja suficiente. Para que isso não aconteça, o reparador deve utilizar a ferramenta para medir a energia empregada no aperto, e conferir se está de acordo com o recomendado pelo fabricante do parafuso.

O tipo de torquímetro mais popular e utilizado na área automotiva é o auto ajustável de estalo, porém existem outros modelos para fixação dos parafusos. O transferidor de graus ou medidor angular é um deles, utilizado para realizar torque em ângulo. Já o torquímetro tipo relógio possui um marcador analógico de duas escalas que são apresentadas de acordo com a faixa de torque. Existe também o de estalo com ajuste digital da medida, que é mais prático e preciso, porém este modelo normalmente é importado e tem um custo mais elevado que os outros. O torquímetro de vareta é outra ferramenta de aperto que possui um ponteiro para indicar a medida na escala disponível no equipamento de torque e, além destes, há o torquímetro de braço variável, que se desloca ao atingir o aperto desejado.

A Raven, uma das fabricantes desta ferramenta, disponibiliza o torquímetro ajustável de estalo e o transferidor de graus. A Gedore fornece os de estalo, vareta, relógio e de ajuste da medida digital, além de um medidor angular, enquanto a Tramontina possui os modelos de estalo e vareta. Já a TorkFort fornece o de estalo, vareta e relógio, e a Belzer, os de estalo, estalo digital, e braço variável (veja tabela).

Medidas

A maioria dos torquímetros apresenta o ajuste da medida em Nm (Newton metro), porém os equipamentos desenvolvidos para a manutenção automotiva como Raven, Gedore, Tramontina, Belzer e TorkFort possuem também ajustes em kgf.m (quilograma força), lb.ft (libra pé) e lbf.in (libra polegada).

Em alguns casos, o reparador precisa exercer um torque por etapas: Newton metro e em ângulo. Normalmente, o torque inicial é realizado com o objetivo de acomodar o parafuso e a outra etapa para ajuste da peça. O parafuso sofre deformações após a finalização do torque, por isso é recomendável substituí-lo por outro novo. Em situações que a fabricante recomendar o torque em ângulo, o reparador não poderá transformar em Nm, pois no aperto em ângulo a margem de erro é menor.

Existem parafusos que necessitam de alto torque, e para isso o reparador pode utilizar a chave multiplicadora, que amplia o torque em escala aritmética, permitindo ao usuário fazer menos força para atingir o aperto necessário. Assim, se o parafuso necessitar de um torque de 200 Nm, o reparador poderá ajustar para 50 Nm e posicionar a chave multiplicadora 4x1, que irá multiplicar os 50 Nm por quatro, obtendo os 200 Nm de aperto final.

Calibragem

Esses aparelhos precisam ser calibrados a cada cinco mil ciclos ou após um ano de utilização. Algumas fabricantes como Raven, Gedore e Belzer possuem laboratório de força, que realizam este tipo de serviço. O importante é o reparador buscar um creditado pelo Inmetro, como o da Raven, que possui certificação pela norma ISO 17025. Esta é uma garantia de qualidade do serviço prestado, pois na devolução da ferramenta o usuário recebe também um relatório que estipula a tolerância máxima de ajuste do equipamento.

Dicas

- Após utilizar o torquímetro é recomendável retornar à regulagem inicial da ferramenta.

- Evitar a utilização do torquímetro para soltar parafusos, isso pode descalibrar a ferramenta.

- Nunca exerça sobrecarga na ferramenta nem a utilize como cabo de força.

- Não faça limpeza da ferramenta aplicando solventes ou combustíveis, mas utilize um pano seco.

(www.oficinabrasil.com.br)

quinta-feira, 18 de dezembro de 2008

Tecnologia F1 de última geração para modelos de produção em série

O principal pré-requisito para a volta da BMW à Fórmula 1 em 2000 foi gerar sinergias entre a F1 e o desenvolvimento de veículos de série. Foi por esta razão que o desenvolvimento dos componentes de transmissão/suspensão e da parte eletrônica da Fórmula 1 foi integrado à fábrica de Munique, sendo que o Centro de Pesquisa e Inovação da BMW (FIZ) desempenhou um papel essencial. A fábrica da F1 foi instalada a menos de um quilômetro do FIZ e as duas instalações formam uma rede bem próxima.

“O FIZ representa o futuro da BMW”, declarou Mario Theissen. “Temos aqui os engenheiros mais capazes trabalhando em instalações de pesquisa e desenvolvimento de última geração. O FIZ tem vastos recursos à sua disposição, dos quais nos beneficiamos diretamente. Por outro lado, com seus desafios técnicos extremos e o ritmo exigido de desenvolvimento, o envolvimento da empresa em F1 representa um campo de teste único para nossos técnicos.”

O know-how adquirido permanece dentro da empresa, onde ele beneficia o desenvolvimento de carros de produção em série. A expertise desenvolvida para a manufatura de vários materiais e componentes para a Fórmula 1, como cabeças de cilindro ou cárteres, acaba sendo aproveitada nos carros de produção em série, assim como no desenvolvimento de motocicletas da BMW Motorrad.

Outros focos é o avanço da expertise em materiais CFRP e seu uso na construção da carroceria, o desenvolvimento de componentes híbridos para Fórmula 1 e derivados para modelos de série. Mas os veículos de produção também usufruem os processos de desenvolvimento e logística criados na esfera da Fórmula 1. Exemplos incluem avanços na aerodinâmica e na unidade de controle de sistemas.

A partir da temporada 2009, a tecnologia híbrida poderá ser usada pela primeira vez na Fórmula 1 para otimizar o desempenho e a eficiência. A Equipe BMW Sauber F1 está trabalhando a todo vapor no desenvolvimento do sistema KERS (Kinetic Energy Recovery System ou Sistema de Recuperação de Energia Cinética), por exemplo, que serve para regenerar a energia de frenagem. Ao fazê-lo a Equipe BMW Sauber F1 também está promovendo a competência do BMW Group em tecnologia híbrida. Outras inovações estão sendo desenvolvidas nas áreas de tecnologias de moldados, estrutura de transmissão/suspensão e gerenciamento inteligente de energia.

O Dr Klaus Draeger, diretor de Desenvolvimento da BMW AG, resumiu: “O BMW Group pode transferir o conhecimento adquirido dentro da Equipe BMW Sauber F1 diretamente para o desenvolvimento de veículos de produção em série. Isto torna a Fórmula 1 a plataforma ideal de pré-desenvolvimento para tecnologias inovadoras de transmissão. Os novos regulamentos da Fórmula 1 nos deram a oportunidade de aplicar inovadoras tecnologias híbridas sob condições extremas e ao mesmo tempo acumular importantes descobertas para o desenvolvimento de veículos de produção. Os clientes BMW só têm a ganhar com isso.”

quarta-feira, 17 de dezembro de 2008

Rodas: PCD

PCD

O PCD de uma roda é a distância entre os furos de fixação e a quantidade de furos que a roda possui. Essa distância entre os furos é um círculo imaginário que passa pelo centro de cada furo. A representação do PCD é feita da seguinte forma:

Precisão de furação: a fixação de uma roda, somente estará correta, se a distância entre os furos de fixação do veículo e da roda forem iguais. Para determinarmos a distância entre os furos procedemos da seguinte forma:

4 furos / 6 furos / 8 furos: Apoiamos uma escala com a marca “0” (zero) na extremidade interna de um furo. O valor encontrado na extremidade externa do outro furo determina o diâmetro do PCD da roda. Vide Ilustração abaixo.

5 furos: Com uma escala determinamos o diâmetro do furo central. Anotamos o valor encontrado, em seguida determinamos a distância entre a borda do furo central e o furo de fixação e anotamos a medida encontrada. Por último medimos o diâmetro do furo de fixação. Anotamos a última medida e utilizamos a seguinte fórmula:

PCD = Ø furo central(A) + Ø furo fixação(B) + 2X Distância entre o furo central e o furo de fixação(C).

BACKSPACE

O Back Space é a medida entre o assentamento da roda e a sua borda traseira. Esta medida, indica se existe espaço livre entre a roda e os componentes internos da suspensão. Para determinarmos o Back Space, fazemos o seguinte: Apoiamos uma régua na superfície da aba traseira da roda. Introduzimos uma escala no interior da roda, apoiando-a na superfície de assentamento da roda. O ponto de intersecção interno das duas réguas, determina o Back Space.

|

Fig. 03 |

OFFSET / ET

É a distância entre a superfície de assentamento da roda e o meio da tala.

O off-set positivo significa que a superfície de assentamento está mais próxima a borda dianteira do que da borda traseira, logo a sua borda dianteira tende a ficar mais para o lado interno do paralama. Esse tipo de off-set é normalmente utilizado em veículos de passeio e pick-ups leves que derivam desses veículos.

O off-set negativo significa que a superfície de assentamento está mais próxima a borda traseira, logo a borda dianteira tende a ficar mais para fora do paralama. Esse tipo de off-set é normalmente utilizado em pick-ups de porte maior, tais como, F1000, D20, Silverado, F250.

Todas as rodas têm um off-set, mesmo que seja igual a zero.

A instalação de uma roda com o off-set adequado é muito importante, ele mantém a boa dirigibilidade do veículo, evita desgaste prematuro dos pneus e dos componentes da suspensão.

Fig. 04 |

Como Determinar o Off-set de uma Roda

- O primeiro passo para obtermos o off-set da roda é calcularmos o backspace (vide item 03 / figura 03);

- Em seguida medimos a dimensão da tala (A) até (B), (Conforme fig. 05), dividimos o valor encontrado por 2 para obtermos o centro da tala (90mm);

- Após termos os dois valores fazemos a subtração do centro da tala do valor encontrado no backspace.

- Temos então:

|  Fig. 05 |

Parafusos e Porcas

Os dois tipos básicos de parafusos e porcas são:

Cônico: Esse tipo de parafuso ou porca apresenta o assentamento similar a um funil.

Esférico: Esse tipo de parafuso ou porca apresenta o assentamento similar a uma circunferência.

| Cônico | Esférico |

| |

Fig. 06

Aperte todos os parafusos de acordo com as instruções do manual do proprietário do veículo, ou utilize as seguintes especificações de torque:

| Diâmetro | Kg/mts | ft/lbs |

| 7/16” | 7,6 à 8,9 | 55 – 65 |

| 1/2" | 10,3 à 11,75 | 75 – 85 |

| 9/16” | 12,45 à 15,91 | 90 – 115 |

| 12mm | 9,68 à 11,06 | 70 – 80 |

| 14mm | 11,76 à 13,14 | 85 – 95 |

Tabela 01

Atenção:

Não utilizar graxa ou lubrificante nas porcas e parafusos, o uso pode fazer com que elas se soltem com a vibração do veículo.

Nunca utilizar parafuso ou porca com assentamento cônico no furo com assentamento esférico, ou vice versa, os dois não são compatíveis, sendo que uma eventual inversão impossibilitará o balanceamento correto do conjunto Roda Pneu, podendo inclusive acarretar em perda de torque, e causar grave acidente.

Verificar os parafusos e porcas após 40 Km de rodagem, aperte-os novamente se necessário, conforme especificado.

Montagem da Roda

Antes de montar a roda, alguns itens devem ser verificados, siga as instruções abaixo para uma montagem correta:

Verifique se o tipo de parafuso ou porca é o correto. (vide porcas e parafusos – item 5)

Limpe e inspecione as roscas das porcas e parafusos antes da montagem. As roscas devem estar livres de corrosão ou rebarbas, nunca utilize lubrificante. Em caso de corrosão ou roscas espanadas, substitua o parafuso ou porca imediatamente.

Inspecione o cubo da roda e as panelas do veículo, certifique-se que estão limpos, sem ferrugem, tinta, rebarba ou qualquer outro detrito que possa impedir a perfeita união entre as superfícies.

Se necessário, utilize uma escova de aço ou lixa fina, para remover a ferrugem ou outros detritos.

Para uma centralização perfeita da roda no veículo, deve ser utilizado o anel correto, segue abaixo uma tabela com os principais anéis utilizados.

Veículo | Cor do Anel | Diâmetro Interno |

| AUDI | LARANJA | 57,1 |

| CITROËN | BRANCO | 65,1 |

| FIAT | AMARELO | 58,1 |

| FORD | VERDE | 63,4 |

| GM | AZUL | 56,6 |

| HONDA (4X100) | VERMELHO | 56,1 |

| OMEGA | BRANCO | 65,1 |

| PEUGEOT | BRANCO | 65,1 |

| RENAULT | MARROM | 60,1 |

| TOYOTA (4X100) TOYOTA (5X114,3) | PRETO MARROM | 54,2 60,1 |

| VW | LARANJA | 57,1 |

Tabela 02

Para assegurar uma fixação correta da roda no veículo, siga as instruções abaixo:

Sempre segure a roda enquanto é feito o ajuste dos parafusos e porcas, nunca deixe a roda apoiada sobre um parafuso enquanto se faz o ajuste dos demais.

Para assegurar uma pressão uniforme e bom alinhamento, o aperto dos parafusos ou porcas deve ser em seqüência de estrela ou em forma de cruz, conforme ilustração abaixo.

Fig. 07 |

Atenção:

Pressão demasiada na fixação dos parafusos ou porcas, pode causar deformações na roda, fratura dos parafusos, espanamento das roscas, empenamento do disco e trepidações ao frear o veículo.

Nunca utilize parafuso ou porca a menos que o especificado, se a roda tiver 5 furos, use os 5 parafusos ou porcas.

Pick-ups médias e grandes não utilizam anéis.

Nunca utilize pistola de ar comprimido para apertar os parafusos.

Utilize sempre o torque correto ao apertar os parafusos e porcas, verifique o manual do veículo, ou tabela de especificação de torque (tabela 01)

Antes de baixar o veículo, o instalador deve verificar se as rodas giram livremente sem contato com os componentes da suspensão ou lataria, o veículo deve ser esterçado para os dois lados sem que a roda e o pneu toquem em nada.

Balanceamento de Rodas

Para reduzir o desgaste do pneu, barulho na estrada, vibrações, etc..., é aconselhável que as rodas sejam balanceadas pelo processo dinâmico e estático.

Processo Estático: Corrige desigualdades nas massas ao redor do eixo,que geram vibrações verticais, as rodas tendem a saltitar, e o volante a vibrar verticalmente.

Dinâmico: Corrige desigualdades nas massas ao longo do eixo, que provocam oscilações laterais, fenômeno conhecido como “Shimmy”, o volante oscila para os lados.

Todas as rodas Vaska tem o radial e o axial verificados antes de saírem da fábrica, a fim de evitar problemas de balanceamento. Caso haja dificuldade no balanceamento, verifique se a montagem está correta, e o anel centralizador é o adequado para o veículo.

Para alguns problemas de balanceamento, sugere-se esvaziar o pneu, girar o aro, ou pneu em aproximadamente 180º, calibrar novamente o pneu e re-balancear o conjuto.

Atenção:

Ao contrário do que muitos pensam, vibrações nos veículos não são causados exclusivamente por problemas de balanceamento, segue abaixo uma pequena lista de problemas comuns que podem causar vibrações nos veículos.

Discos ou tambores de freios deformados;

Homocinéticas com folga;

Amortecedores com defeito;

Deformações nas rodas causados por impactos em buracos, ou guias (lateralmente);

Uso de anel centralizador não adequado;

Veículo parado na mesma posição durante muito tempo (flat-spot);

Desequilíbrios ou deformações causados por freadas bruscas, onde ocorreu travamento das rodas;

Reparos nos pneus onde foi utilizada prensa inadequada.

Manutenção

As rodas esportivas são fabricadas com um alto nível de qualidade. Entretanto, a ausência de manutenção, ou produtos químicos e materiais corrosivos, utilizados por alguns lava rápidos, podem danificar a superfície ou tornar o acabamento opaco.

Para manter o acabamento inalterado, sugerimos:

a) Utilizar detergentes neutros para lavar;

b) Não utilizar ceras abrasivas sobre a superfície das rodas, sejam elas pintadas, diamantadas ou cromadas;

c) Nunca utilizar palha de aço.

Vantagens das Rodas de Alumínio

As rodas de liga leve surgiram devido à necessidade de redução do peso dos veículos, as primeiras rodas de liga leve eram confeccionadas em liga de magnésio.

No começo da década de 70, as rodas passaram a ser fabricadas com liga Alumínio/Silício, uma liga com propriedades mecânicas superiores e com menor peso que a liga de magnésio.

As principais vantagens das rodas de liga leve em relação às rodas de aço são:

Redução de peso;

Menor consumo de combustível;

Menor desgaste do sistema de freio;

Menor desgaste do sistema de suspensão;

Melhor absorção de impactos;

Maior dispersão do calor no sistema de freio.

Conjunto Roda + Pneu

Antes de substituir o conjunto roda/pneu é preciso algumas precauções:O índice de carga nunca deve ser menor que o original ;

O código de velocidade nunca deve ser inferior ao original;

É possível converter o conjunto roda/pneu uma vez que o diâmetro externo seja mantido ou sofra uma variação de até -3% ou +2%.

Esse tipo de alteração compreende um aumento do diâmetro do aro e uma redução da altura do pneu.

O conceito "+1 / +2" é bastante utilizado para conversão de medidas entre aros (com +1 ou +2 polegadas) obtendo uma melhora significativa da performance dos pneus.

Para o aumento de 1” no aro devemos reduzir 10 na altura do flanco, e aumentar 10mm na largura da seção.

exemplo: Pneu 175/70 R13, eqüivale a 185/60 R14

Para o aumento de 2” no aro devemos reduzir 20 na altura do flanco, e aumentar 20mm na largura da seção.

exemplo: Pneu 175/70 R13, eqüivale a 195/50 R15

Cálculo do diâmetro externo do pneu:

Pneu 155/80 R13:

Largura da seção = 155mm

Altura de Flanco = 155mm x 0,8 = 124mm

Diâmetro do Aro = 13 x 25,4 = 330mm

Diâmetro externo = Diâmetro do aro + 2 x altura do flanco

= 330mm + 2 x 124mm

Diâmetro externo = 578mm

Tabela de equivalência símbolo x Velocidade máxima (km/h)

| R | S | T | U | H | V | W | Y |

| 170 | 180 | 190 | 200 | 210 | 240 | 270 | 300 |

Tabela 03

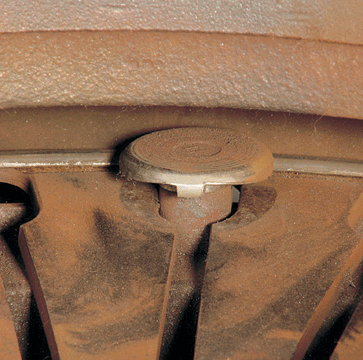

Partida a frio

No carros movidos por álcool ou nos carros "flex", a partida no motor se torna um grande problema, principalmente se o clima estiver frio, nos sistemas mais antigos com carburador ainda a solução que ajuda muito a melhorar o problema é a instalação de um reservatório de partida a frio, onde é depositada a gasolina, com a ajuda de uma bomba, a gasolina é injetada dentro do pistão para dar início a partida do motor. A instalação é bastante simples e não é cara.

sexta-feira, 12 de dezembro de 2008

Profissionais ainda ganham dinheiro na reparação de carburadores

Os carburadores se tornaram antiquados com a chegada carros com sistemas de injeção eletrônica que proporcionaram redução do desperdício de combustíveis, da emissão de gases poluentes, entre outras vantagens. Por outro lado, muitos profissionais ainda sobrevivem com a manutenção e reparação de carburadores e estão acostumados a trabalharem com mais ferramentas, calibradores, manuais e tabelas do que exigem os sistemas de injeção eletrônica.

Como e o caso de José Antonio da Silva, conhecido como "Zé do Carburador" &ndash também o nome a sua empresa &ndash trabalha nesse ramo há mais de 15 anos. Sua oficina está localizada em São Gonçalo, no Rio de Janeiro e é uma das principais especializadas na reparação da peça, atendendo cerca de 100 veículos por mês. Silva conta que busca sempre a satisfação do cliente, porque essa é a melhor forma de divulgação de seus serviços. "A maioria dos meus clientes chega aqui na oficina por indicação, a melhor propaganda é aquela que os clientes falam bem de mim", relata.

Ele começou a trabalhar com carburadores por influência de seu pai e, posteriormente, fez alguns cursos de especialização no SENAI e em outras instituições para buscar informações mais detalhadas e técnicas sobre carburadores. O reparador assiste palestras realizadas em sua cidade periodicamente para manter-se atualizado sobre novas tecnologias e técnicas. "Essas palestras são importantes porque muitas vezes o instrutor fala alguma coisa que muda completamente a nossa forma de pensar, a respeito de um reparo", diz.

Além dos serviços de reparação o mecânico faz também embuchamento, torneia agulhas e fabrica outras peças. "A gente faz todo o tipo de serviços de restauração em carburadores e dificilmente perdemos um aqui na oficina, a não ser que ele esteja bem destruído". Ele afirma que em casos extremos não vale à pena fazer o serviço, pois o cliente gastará dinheiro para algo que não durará muito tempo. Para ele muitos mecânicos, por não terem conhecimento e experiência, acabam realizando um serviço sem qualidade e fazem com que os clientes tenham que gastar muito dinheiro desnecessariamente. "Alguns consertam o carburador lavando-o com gasolina, aí estragam um sensor elétrico, cortam, jogam fora e acham que aquilo não presta e fazem o serviço de qualquer jeito", explica Zé.

Por casos como este, o reparador conta, que muitos carros chegam à sua oficina com danos quase que irreparáveis. Ele conta que certa vez um cliente chegou à oficina com uma VW Parati que tinha passado por uma instalação de kit de combustível a gás. O profissional que fez o serviço estragou a marcha lenta do carburador ao perfurá-lo colocando a tubulação do combustível. "Quando o carro chegou aqui para o reparo eu vi que além do problema ele estava com um carburador de um Chevrolet Monza", conta Zé. Nesse momento ele afirma que é preciso passar segurança ao cliente e mostrar o que há de errado e quais serão os procedimentos corretos para o reparo.

Com relação à demanda para conserto de carburadores, o reparador acredita que a tendência é que haja uma diminuição, não só pelos novos carros que entram em circulação, mas também pela grande dificuldade encontrada com relação às peças de reposição. Ele relata que "não se acha mais material, como válvula desafogadora, por exemplo, muitas peças têm que ser fabricadas por nós mesmos".

O reparador Gilmar Rezende, da Giba Carburadores, faz recondicionamento da peça além de fabricar e revender uma vasta lista de equipamentos, como ventures e difusores para os carburadores. A empresa, que foi fundada em 1986, conta com uma equipe de 20 funcionários entre a oficina e a loja de peças para carburadores. Ele acredita que é possível encontrar uma grande demanda fora das grandes cidades onde há uma comercialização menor de carros novos e os mais antigos são mais utilizados. "No interior de São Paulo, Rio de Janeiro e outros estados vizinhos a demanda é maior e a aceitação é muito boa. O mecânico que atua nos grandes centros encontra dificuldades", diz Gilmar.

A empresa possui clientes em diversas cidades de praticamente todos os estados do país e amplia seus contatos com ações estratégicas de relacionamento. Gilmar conta que participa de feiras e eventos do setor, como a Automec, além de investir em ações de publicidade, com anúncios em veículos de comunicação especializados de distribuição nacional. "Com essas ações conseguimos conquistar uma carteira de clientes solidificada", relata.

A Giba Carburadores também terceiriza serviços para outras oficinas. "Muitas oficinas trazem os carburadores para nós, para recondicionarmos o sistema por conhecerem nossa experiência", diz Gilmar.

Há também as empresas que se dedicam apenas para a reposição de peças. Com experiência de 17 anos no ramo, Rafael Dagobeto, proprietário da SBA Carburadores, trabalha exclusivamente com a remanufatura e distribuição de peças para carburadores. A empresa é conhecida pelos serviços de restauração da peça para carros antigos. "Muitos colecionadores nos procuram porque somos especializados na produção de peças sob encomenda para esses tipos de veículos", afirma Dagoberto.

Para sobressair nesse mercado a empresa encontrou na internet uma forma de aumentar o fluxo de vendas. Grande parte das compras é feita online, abrindo a possibilidade de vender para clientes de outras cidades e estados. Dagoberto conclui "esse é um mercado que está afunilando aos poucos e só continuarão aqueles que oferecem serviços diferenciados".

(Jornal - Oficina Brasil)quarta-feira, 10 de dezembro de 2008

Motor do Alfa Romeo 145

"Twin Spark"

"Twin Spark"Um novo estilo vencedor.

Lançado em 1994 no Salão Automóvel de Turim, o 145 é o primeiro carro de produção da Alfa Romeo criado no «Centro Stile» sob a direcção de Walter de’ Silva. Com o 145, que substitui o 33, mas mantém a gama de motores boxer, a empresa de Arese inicia uma nova fórmula arquitectónica, um carro compacto de dois volumes com um estilo inovador, mas que não volta as costas às tradições clássicas da marca.

Tem uma frente inclinada, uma grelha de radiador proeminente, que é uma continuação das duas curvas do capot, e um ângulo inclinado no vidro traseiro. É prestada uma particular atenção à segurança, com uma carroçaria reforçada, coluna de direcção deformável, airbag do condutor e passageiro, ABS e FPS (sistema de proteção contra incêndios). A gama de motores permanece a mesma do 33, com uma novidade: o boxer 1.6 derivado do 1.7 de 8-válvulas no 33. O motor 1.9 JTD é um dos motores no 155. Em 1996 a gama fica completa com a versão Quadrifoglio, com um motor 2.0 Twin Spark 16 válvulas, derivado do 155. Em 1995, usando a mesma plataforma de design do 145, é também criada uma versão de 5 portas, o 146. 1997 assiste a uma mudança revolucionária debaixo do capot do 145 e 146: os motores boxer saem do mercado e são substituídos pelos Twin Spark 16 válvulas de 4 cilindros em linha com transformador de fases. O 1.4 é criado especialmente para as duas versões compactas. Os equipamentos do “pequeno Alfa” também recebem um novo visual, com um novo tablier. Em 1998, os motores 1.6, 1.8 e o 2.0 Twin Spark 16 válvulas são atualizados na gama de motores do Alfa 156. Os interiores permanecem mais ou menos inalterados.

Tem uma frente inclinada, uma grelha de radiador proeminente, que é uma continuação das duas curvas do capot, e um ângulo inclinado no vidro traseiro. É prestada uma particular atenção à segurança, com uma carroçaria reforçada, coluna de direcção deformável, airbag do condutor e passageiro, ABS e FPS (sistema de proteção contra incêndios). A gama de motores permanece a mesma do 33, com uma novidade: o boxer 1.6 derivado do 1.7 de 8-válvulas no 33. O motor 1.9 JTD é um dos motores no 155. Em 1996 a gama fica completa com a versão Quadrifoglio, com um motor 2.0 Twin Spark 16 válvulas, derivado do 155. Em 1995, usando a mesma plataforma de design do 145, é também criada uma versão de 5 portas, o 146. 1997 assiste a uma mudança revolucionária debaixo do capot do 145 e 146: os motores boxer saem do mercado e são substituídos pelos Twin Spark 16 válvulas de 4 cilindros em linha com transformador de fases. O 1.4 é criado especialmente para as duas versões compactas. Os equipamentos do “pequeno Alfa” também recebem um novo visual, com um novo tablier. Em 1998, os motores 1.6, 1.8 e o 2.0 Twin Spark 16 válvulas são atualizados na gama de motores do Alfa 156. Os interiores permanecem mais ou menos inalterados.terça-feira, 9 de dezembro de 2008

Carburadores Edelbrock

segunda-feira, 8 de dezembro de 2008

Carburador o "Coração do carro"

O objetivo de um carburador é misturar a quantidade certa de gasolina ou álcool com o ar para que o motor funcione de maneira adequada. Caso não haja combustível suficiente misturado com o ar, o motor "fica pobre" e poderá não dar a partida ou pode ser danificado. Caso haja muito combustível misturado com o ar, o motor "fica rico" e também pode ser que não pegue, faz fumaça preta, funciona mal (afoga facilmente, morre) ou, no mínimo, desperdiça combustível. O carburador tem a missão de fazer a mistura correta.

Nos carros novos, a injeção de combuatível está se tornando quase universal, já que proporciona menor consumo de combustível e reduz as emissões. Mas quase todos os carros mais antigos e equipamentos pequenos, como cortadores de grama e motoserras, usam carburadores, porque eles são simples e baratos.

O carburador de uma motoserra é um bom exemplo, porque é bem simples. Aliás, mais do que a maioria dos carburadores ele precisa atender a três condições apenas:

- ele tem que fazer o motor funcionar mesmo sob baixas temperaturas

- ele precisa funcionar quando o motor estiver em marcha-lenta

- ele precisa funcionar com o motor aceleração plena

Você pode ver um carburador de motosserra nas duas fotos a seguir:

Aqui estão as peças de um carburador:

- um carburador é, essencialmente, um tubo;

- há uma chapa ajustável atravessada no tubo chamada borboleta de aceleração, que controla quanto de ar pode fluir através do tubo. Você pode ver a borboleta ou válvula circular de latão na foto 1;

- há um estreitamento em determinado ponto do tubo, chamado venturi, em que nesse estreitamento é criado uma depressão. O venturi está visível na foto 2;

- neste estreitamento, há um orifício, chamado glicê (do francês gicleur), que permite a vazão do combustível sugado pela depressão. Você pode ver o glicê na lateral esquerda do venturi na foto 2.

O carburador está operando "normalmente" quando em aceleração máxima. Nesse caso, a borboleta está paralela ao tubo em seu comprimento, permitindo que o máximo de ar flua através do carburador. O fluxo de ar cria uma boa depressão no venturi e há uma dada vazão de combustível através do glicê. Você pode ver um par de parafusos na parte superior direita do carburador na foto 1. Um destes parafusos (identificado como "Hi" (alta, principal), no caso da motosserra) controla quanto de combustível flui para dentro do venturi na aceleração máxima.

Quando o motor está em marcha-lenta, a borboleta de aceleração está quase fechada (a posição dela nas fotos é a de marcha-lenta). Não há ar suficiente fluindo através do venturi para criar depressão. Entretanto, na parte de trás da borboleta há bastante depressão (porque ela está restringindo o fluxo de ar). Se um pequeno orifício for feito na lateral do tubo do carburador exatamente atrás da borboleta, o combustível pode ser fluir para tubo pela depressão abaixo da borboleta. Este pequeno orifício é chamado de glicê de marcha-lenta. O outro parafuso do par visto na foto 1 é identificado como "Lo" (baixa, marcha-lenta) e controla a quantidade de combustível que flui através deste glicê.

Ambos os parafusos Hi e Lo são simplesmente válvulas de agulha. Ao girá-los, você permite que mais ou menos combustível flua pela agulha. Quando você os ajusta, está controlando diretamente quanto combustível flui através do glicê de marcha-lenta e do glicê principal.

Quando o motor está frio e você tenta dar a partida puxando a corda de arranque, ele é acionado em uma rotação bem baixa. Por estar frio, ele precisa de uma mistura bastante rica para dar a partida. É onde entra a borboleta do afogador. Quando ativada, a borboleta do afogador cobre completamente o venturi. Se a borboleta de aceleração está completamente aberta e o venturi está coberto, o vácuo do motor arrasta combustível através do glicê principal e um pouco pelo de marcha-lenta (como a entrada do tubo do carburador está completamente coberta, toda a depressão do motor puxa combustível através dos glicês). Geralmente essa mistura rica permite que o motor pegue uma ou duas vezes, ou funcione bem lentamente. Ao abrir a borboleta do afogador, o motor passa a funcionar normalmente.

(How Stuff Works)

sexta-feira, 5 de dezembro de 2008

Como funciona um Dínamo?

Faróis xenônio com os dias contados

Eles facilitam a visibilidade para quem os possui, mas ofusca a visão de quem está de encontro a eles. Os faróis de gás xenônio, populares "xenon", estão com os dias contados nas ruas brasileiras. O Conselho Nacional de Trânsito (Contran) editou uma série de medidas para evitar que a "guerra de luzes" se transforme em acidentes e vítimas. A partir de 1º de janeiro de 2009, serão exigidos uma série de equipamentos mais sofisticados para que seja permitido circular com este tipo de farol.

Segundo a resolução 294 do Contran, só poderão rodar com faróis de xenônio os carros que tiverem um sistema que regula a altura das lâmpadas quando há desnível na pista ou sobrecarga do porta-malas. A regulagem da altura das lâmpadas impede que o facho de luz do farol suba e ofusque outros motoristas. Também passarão a ser obrigatórios os limpadores de farol, para que uma possível sujeira não mude a direção da luz.

Na prática, quem instalou os faróis de xenônio provavelmente terá que tirá-los, como aconteceu há poucos meses com os engates, que também viraram mania nacional. Segundo o Contran, quem desrespeitar a norma, considerada como infração grave, estará sujeito à multa de R$ 127 e retenção do veículo.

quarta-feira, 3 de dezembro de 2008

terça-feira, 2 de dezembro de 2008

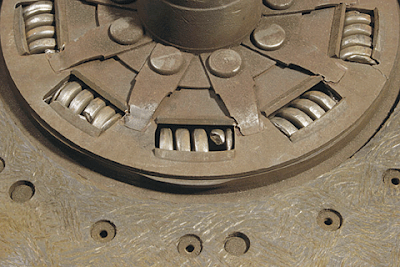

Parte 4 - Embreagens: verificações que podem ser feitas apenas com a desmontagem do sistema

Preparamos esse texto interpretando as imagens disponíveis no pôster Embreagens de A a Z de operação, da SACHS Embreagens, que traz principalmente os problemas que podem ser causados pela má condução do veículo e também pela falta de atenção durante a aplicação do sistema. Pois a maior causa de problemas relacionados à mão de obra se deve a dificuldade dos reparadores em encontrar material didático sobre o assunto. Por isso, o Jornal Oficina Brasil publicou esta série de 4 matérias sobre o assunto.

Não estamos afirmando que toda a culpa de problemas ocorridos no sistema de embreagem seja do reparador, mas para evitar que eles aconteçam, apresentamos informações que facilitem o diagnóstico e a correção de falhas sucedidas durante a instalação de uma embreagem.

Vamos às fotos:

Apesar das fotos (fig.1 e 2) mostrarem quebras em itens distintos, ambas impossibilitam que a embreagem cumpra seu papel, ou seja, aparentemente o veículo está sem embreagem, pois o motorista tenta engatar uma marcha e essa arranha e não engata. As causas para ambos os problemas são as mesmas:

fig.1 - Mola de retrocesso empenada

fig.2 - Quebra do pacote torcional

. motorista que anda em baixas velocidades e marchas muito altas. São aqueles motoristas que trafegam a 30 km/h em 5ª marcha, por exemplo

. bruscas de marcha. A famosa condução esportiva, em que o motorista trafegando em altas velocidades, em 4ª marcha, por exemplo, resolve contornar um esquina e simplesmente reduz para a 2ª marcha

. de partes ou do conjunto, durante o transporte ou instalação. As quedas, mesmo em baixa altura, podem provocar empenamentos de suportes de fixação, trincas em partes internas e outros danos em todas as peças da embreagem

. montagem incorreta do conjunto.

Na figura 6 vemos que as estrias do cubo do disco de embreagem estão totalmente gastas, isso faz com que a embreagem fique totalmente inoperante, confundindo com os problemas descritos acima, mas neste caso a causa é diferente:

fig.6 - Estrias do cubo totalmente desgastadas

. desgaste excessivo no eixo piloto. Normalmente esse desgaste é provocado por trancos, porém a falta de lubrificação do eixo e a entrada de sujeira na caixa seca também contribuem para causar esse desgaste.

As figuras 3, 4 e 5 são muito importantes para compreendermos vários problemas, que podem ocorrer com uma embreagem, pois um garfo desgastado em seus pontos de contato provoca desgastes irregulares nas áreas de contato do rolamento (mancal) e no tubo guia. Esses problemas por sua vez ocasionaram trepidação em saídas, ruídos e até dificuldade/dureza ao acionar o pedal de embreagem. O desgaste no garfo pode ter como causas:

fig.3 - Garfo com desgaste excessivo nos pontos de contato

fig.4 - Desgaste irregular nas áreas de contato do rolamento

fig.5 - Desgaste irregular do tubo guia

. buchas quebradas ou desgastadas. O garfo, fabricado em aço, fica apoiado em buchas de metal mais macio, mas ainda assim metal e apóia o rolamento de embreagem, por isso seus pontos de contato podem sofrer tanto desgaste, quanto o platô e o disco de embreagem

. final de vida útil. Apesar de ser uma peça muito resistente, o garfo também se desgasta, porém em um ritmo diferente do platô e disco, por isso é recomendável sua substituição em todas as trocas de embreagem.

O excesso de curso de acionamento do rolamento de embreagem pode provocar problemas nos rebites do platô e desgaste no cubo do disco, demonstrados nas figuras 7 e 8. Isto não permitirá que o condutor engate as marchas do veículo quando o motor estiver ligado, pois no caso do platô o curso da mola membrana estará prejudicada e no caso do disco, este será forçado de encontro ao volante pelo próprio rolamento, impedindo que fique livre nas trocas de marcha.

fig.8 - Cubo com desgaste

fig.7 - Desgaste irregular do rebite na parte interna do platô

fig.7 - Desgaste irregular do rebite na parte interna do platô

O deslocamento do rolamento de seu suporte, como aparece na figura 9, também impede o engrenamento das marchas, porém neste caso há outros fatores envolvidos além do excesso de curso de seu acionamento, como veremos:

fig.9 - Rolamento separado do suporte

. folga excessiva nas buchas de acionamento do garfo de embreagem. Mais uma vez o garfo gasto torna-se um problema para o sistema

. garfo desalinhado. O garfo de embreagem, devido à temperatura de trabalho, pode ter sua estrutura enfraquecida e realmente torcida devido aos esforços do sistema

. montagem incorreta do rolamento no garfo.

A contaminação por óleo ou graxa é o problema mais fácil de ser verificado, como no disco da figura 10, ele causa patinação e/ou vibração na embreagem, porém só existem duas causas para seu surgimento:

fig.10 - Contaminação com óleo ou graxa

. lubrificação excessiva do eixo piloto. Por isso, é importante não abusar ao lubrificarmos buchas, rolamentos e eixos, que estão dentro da caixa seca. Utilize a graxa à base de bissulfeto de molibdênio com moderação

. vazamento de óleo. Esta é a causa mais trabalhosa para ser solucionada, pois exige, que o motor e o câmbio sejam totalmente verificados quanto a vazamentos, pois o óleo tem uma facilidade muito grande de se espalhar para vários lugares.

Vibrações acompanhadas de barulhos, semelhantes a guizos, são características de molas de torção quebradas ou muito desgastadas, como na figura 11. Esse problema é provocado, quando o motorista utiliza marchas altas em baixas velocidades, nesse instante o motor não consegue vencer as folgas do sistema de transmissão e pequenos trancos são gerados no disco de embreagem danificando-o.

fig.11 - Molas de torção desgastadas/quebradas

Caso o condutor do veículo reclame de barulhos na transmissão e ao desmontar o sistema e não forem visualizadas as molas de torção do disco, ver figura 12, verifique o estado da bucha ou rolamento de apoio da ponta do eixo piloto, que está localizado no centro do munhão traseiro do virabrequim. Problemas deste tipo são comuns de ocorrer após um retifica de motor ou em motores de alta quilometragem.

fig.12 - Molas de tração ausentes

Problemas que envolvem o contato entre o rolamento (ou atuador) e as alavancas, ou mola membrana, do platô, como nos rolamentos e mola menbrana das figuras 13, 14, 15 e 16, invariavelmente implicam em barulhos no acionamento da embreagem, as causas destas avarias geralmente são:

fig.13 - Pista com desgaste

fig.14 - Rolamento fundido

fig.15 - Desgaste nos dedos da mola membrana

fig.16 - Bucha do rolamento desgastada

. curso de acionamento longo demais

. desgaste no tubo guia do rolamento (moringa)

. regulagem incorreta da folga entre o rolamento e os pontos de contato do platô

. garfo de embreagem muito gasto em seus pontos de contato

. motorista que utiliza o pedal de embreagem como apoio para o pé esquerdo, ou seja, permanece com o pé em cima do pedal de embreagem mesmo após ter passado a marcha desejada.

Finalizando um caso que pode confundir muitos mecânicos é o fato de alguns fabricantes de embreagens terem uma linha de remanufaturadas, neste caso o reparador deve ficar atento aos lacres das embalagens e as peças, que lhe são entregues, pois os fabricantes utilizam meios de identificar as peças retrabalhadas na própria empresa, através de códigos em seus itens, inclusive nos rebites das lonas do disco (fig.17), por isso em caso de dúvida não deixe de ligar no 0800 do fabricante.

fig.17 - Disco recondicionado por terceiros

Infelizmente a solução das avarias citadas acima, só será possível com a substituição completa do sistema de embreagem, pois pudemos confirmar que um único problema pode ser causado por vários agentes e pode gerar outros defeitos, por isso muito cuidado ao substituir uma embreagem. Siga corretamente as recomendações dos fabricantes e sempre esclareça suas dúvidas antes de terminar o serviço e entregar o veículo para o cliente.

(Site: www.oficinabrasil.com.br)

.jpg)